随着工业4.0和智能制造的持续推进,MES(制造执行系统)作为连接企业计划层与车间控制层的关键系统,其与智能控制系统的有机集成已成为提升制造效率与智能化水平的重要驱动力。

一、MES与智能控制系统集成的意义

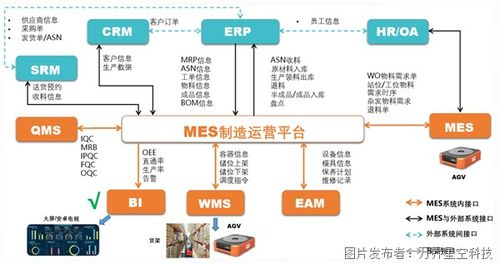

MES管理系统负责生产过程的实时监控、调度与数据分析,而智能控制系统则专注于设备控制、工艺参数优化与自动化执行。二者的集成能够打破信息孤岛,实现从订单下达到产品交付的全流程数字化管理。通过实时数据交换,企业可以动态调整生产计划、优化资源分配,并快速响应生产异常,从而显著提升生产效率、产品质量与运营柔性。

二、集成的主要方式与技术

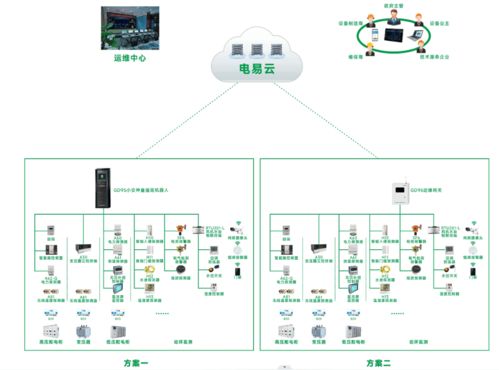

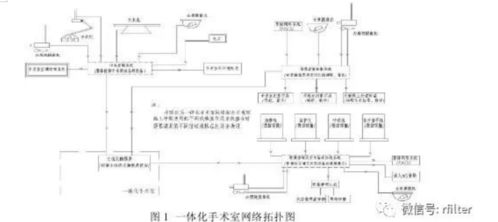

- 数据接口集成:通过标准化的API、OPC UA或MQTT等协议,MES与PLC、DCS、SCADA等智能控制系统实现双向数据通讯。MES下发生产指令、工艺参数至控制系统,并实时接收设备状态、产量、质量数据。

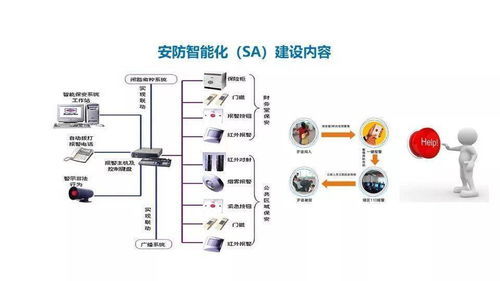

- 事件驱动机制:当控制系统检测到设备故障、物料短缺或质量偏差时,自动触发MES中的报警与响应流程,实现智能预警与快速干预。

- 数字孪生融合:利用MES的生产模型与控制系统的实时数据构建数字孪生,通过仿真优化控制策略,并在虚拟环境中验证生产方案。

三、集成带来的核心价值

- 生产透明化:MES整合控制系统的实时数据,形成全局生产看板,使管理人员能够一目了然地掌握设备利用率、OEE及在制品状态。

- 自适应优化:基于MES的历史数据分析,智能控制系统可自动调整工艺参数,实现能耗最低、质量最优的闭环控制。

- 追溯与合规性:集成系统完整记录从原材料投料到成品出库的全程数据,支持精确溯源与合规报告,满足医药、汽车等高监管行业要求。

四、实施挑战与应对策略

集成过程中常面临系统异构、数据标准不一、网络安全等挑战。企业应在规划阶段明确集成架构,采用中间件或工业互联网平台进行协议转换与数据治理,同时强化网络边界防护与访问控制。

MES与智能控制系统的深度集成不仅是技术升级,更是制造企业迈向智能化、柔性化生产的战略举措。未来,随着人工智能与边缘计算技术的融入,这一集成体系将进一步演化为人机协同、自主决策的智能生产中枢。