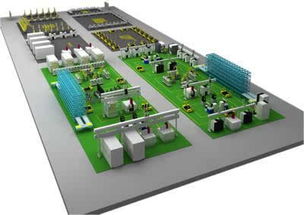

随着工业4.0时代的到来,传统制造业正经历一场深刻的智能化转型。智慧工厂作为这一转型的核心载体,通过引入智能控制系统集成的整体解决方案,实现了生产效率、资源利用率和决策智能化水平的显著提升。本文将系统阐述智慧工厂智能化系统的整体架构以及智能控制系统的集成原理与应用。

一、智慧工厂智能化系统整体架构

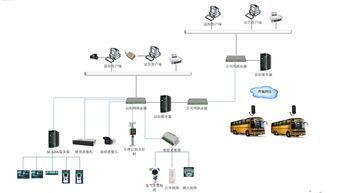

智慧工厂的智能化系统框架通常由感知层、网络层、平台层和应用层四个关键部分构成。

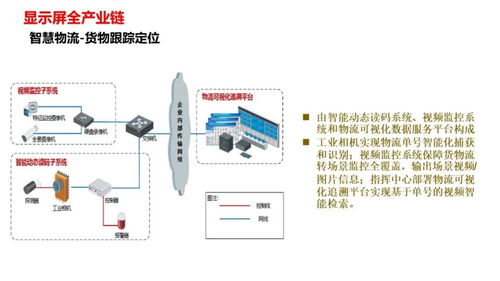

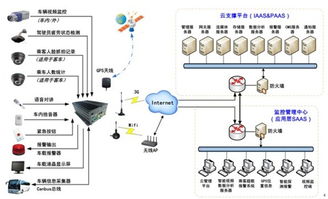

- 感知层:部署各类传感器、RFID设备及机器视觉系统,实时采集生产设备、环境参数及物料状态数据。

- 网络层:依托工业以太网、5G及物联网技术,构建低延迟、高可靠的数据传输通道,确保信息流的畅通。

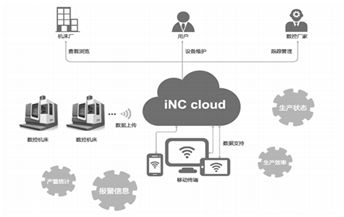

- 平台层:以工业互联网平台为核心,集成大数据分析、人工智能算法及数字孪生技术,实现数据的存储、处理与建模。

- 应用层:面向生产管理、质量控制、能源优化等场景,开发智能调度、预测性维护及可视化监控等专业化应用。

二、智能控制系统集成的关键要素

智能控制系统集成旨在打破传统自动化系统的信息孤岛,实现跨设备、跨流程的协同控制。其核心要素包括:

- 统一协议与接口:采用OPC UA、MQTT等标准化通信协议,确保不同品牌设备与子系统间的无缝对接。

- 边缘计算与云端协同:在边缘侧部署智能网关执行实时控制,同时将非实时数据上传至云平台进行深度分析与优化。

- 自适应控制算法:集成机器学习与模糊逻辑等智能算法,使系统能够根据实时工况动态调整控制策略,提升响应速度与精度。

- 人机协同界面:开发直观的可视化操作面板与AR/VR交互系统,降低操作复杂度,增强人工决策支持能力。

三、实施路径与效益分析

实施智慧工厂智能化系统需分阶段推进:首先完成基础自动化改造与数据采集部署;其次构建集成平台并开发核心应用;最终通过迭代优化实现全流程智能化。成功案例显示,该系统可降低运维成本20%以上,提高设备综合效率(OEE)15%~30%,并显著缩短产品上市周期。

随着数字孪生、自主决策等技术的成熟,智慧工厂的智能化系统将进一步向自适应、自学习、自演进的方向发展,为制造业高质量发展注入持续动力。