随着工业4.0时代的到来,企业正通过集成BOM(物料清单)管理与智能制造控制系统的深度融合,构建高效、灵活的生产体系。本文将从三个维度探讨这一转型路径。

一、BOM管理在智能制造中的核心地位

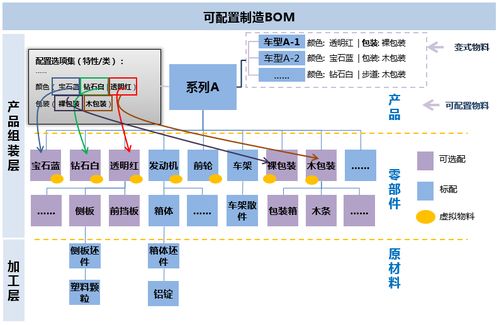

作为产品全生命周期数据的载体,集成BOM突破了传统设计BOM的局限,实现了EBOM(工程BOM)、MBOM(制造BOM)、SBOM(服务BOM)的有机统一。通过PLM/ERP/MES系统的数据贯通,企业能够实现:

1) 实时同步工程变更至生产环节

2) 精准追溯零部件使用情况

3) 动态优化生产资源配置

二、智能控制系统的集成架构

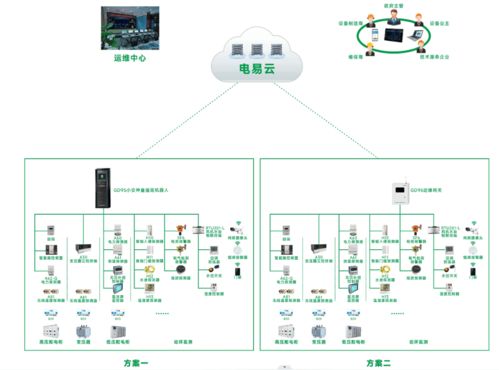

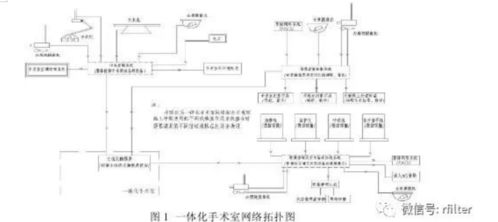

现代智能控制系统通过工业物联网平台整合:

- 边缘计算节点:实时处理设备层数据

- 数字孪生引擎:构建虚拟产线仿真模型

- AI决策中心:基于大数据分析实现自适应的生产调度

以某家电企业为例,通过部署SCADA系统与MES的深度集成,实现了注塑车间OEE(设备综合效率)提升23%,换模时间减少67%。

三、系统集成的实施关键

1. 数据标准化建设

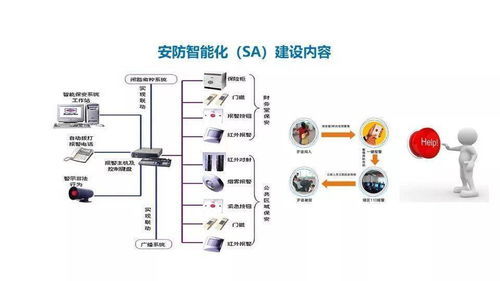

建立统一的物料编码体系和数据交换规范,采用OPC UA等工业通信协议确保异构系统的互联互通。

2. 业务流程重构

打破部门壁垒,建立以BOM为主线的端到端流程,实现从客户订单到产品交付的全程数字化管理。

3. 人才培养策略

培育既懂制造工艺又熟悉IT技术的复合型人才,构建跨职能的数字化转型团队。

四、未来展望

随着5G、工业AI等新技术成熟,下一代智能工厂将呈现以下特征:

- 自适应BOM:根据实时生产数据动态调整物料清单

- 分布式控制:基于区块链的协同制造网络

- 认知制造:具备自学习能力的生产决策系统

企业通过BOM管理与智能控制系统的有机集成,不仅能够实现降本增效,更将构建起应对市场变化的动态能力,为制造业高质量发展提供核心支撑。